1 引言

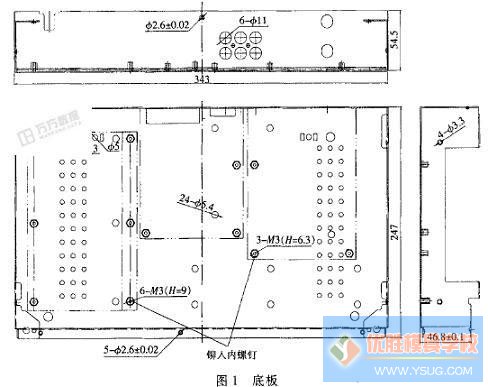

某家电零件的底板如图1所示,生产中需要多道工序才能完成成形加工,在首次生产工艺中,将冲孔翻边分两道工序,又有7个M3mm和4个月M4mm内螺纹孔,冲孔翻边后需要攻牙加工,加工工作量大,产品质量不稳定。该零件质量的优劣,直接影响到整机质量的优劣。为了提高产品质量,提高生产效率,必需对产品生产工艺进行改进,满足生产需求。

2 零件、冲孔翻边工艺分析

该零件见图1,材料为A3冷轧板,料厚t=0.8mm,成形加工后,表面喷漆处理,该零件外形较大、复杂, 一种典型的家电结构零件,需要多道工序,才能完成成形加工。为了降低模具的加工难度,充分利用公司现有的设备,结合实际加工能力,经过研究分析,确定零件的加工工序为:①落料;②冲孔I(冲散热孔)③冲孔II(冲安装孔及翻边预冲孔);④冲孔翻边;⑤攻牙;⑥折弯I;⑦折弯II;⑧铆固定柱;共需要8道工序,才能完成零件成形加工,

一种典型的家电结构零件,需要多道工序,才能完成成形加工。为了降低模具的加工难度,充分利用公司现有的设备,结合实际加工能力,经过研究分析,确定零件的加工工序为:①落料;②冲孔I(冲散热孔)③冲孔II(冲安装孔及翻边预冲孔);④冲孔翻边;⑤攻牙;⑥折弯I;⑦折弯II;⑧铆固定柱;共需要8道工序,才能完成零件成形加工, 是一种常用的冲压工艺方法。

是一种常用的冲压工艺方法。

在生产过程中,零件的翻边孔质量差,11个翻边孔中常有翻边后不完整的孔产生,造成零件不合格而且孔翻边后需要攻牙加工,当翻边孔不完整时,螺丝孔的牙也不完整。同时,攻牙加工是手工操作的,工 的劳动强度大,生产效率低,并且攻牙的质量不稳定,这也是产品质量不稳定的重要根源。

的劳动强度大,生产效率低,并且攻牙的质量不稳定,这也是产品质量不稳定的重要根源。

3 冲孔翻边工艺分析

当冲孔翻边分在两道工序时,冲孔翻边的预冲孔(小孔)冲完后,在下一道工序完成翻边,当翻边预冲孔与翻边凹模孔不同心时,翻边后该翻边孔就不完整由于该零件外形较大,又是薄板,落料后零件已有弯曲或扭曲,在翻边时,必然会出现翻边预冲孔与翻边凹模孔不同心的现象,造成翻边孔破孔。

经过研究分析后认为,将冲孔翻边在一道工序内完成,这样可以避免出现翻边孔破孔的现象,其工作过程是,凸模先冲预冲孔,凸模继续进给一小段,然后完成翻边。它在液压机床上加工是最理想的,在冲床上也能完成冲孔翻边。在冲床上,利用冲床的特性,在冲床滑块的上止点附近完成预冲孔,到冲床滑块的下止点完成翻边,压料是用弹簧来实现的,到滑块的下止点弹簧压力最大,冲床可承载的压力也最大。

为了改变攻牙加工工艺,决定选用三棱自攻螺丝代替机牙螺丝。三棱自攻螺丝的特点是:选用匹配的底孔,利用螺丝上锋利的螺牙,在紧锁力的作用下,螺丝切人孔内,使螺丝锁紧,同时螺丝能在孔内攻出完整的螺牙。这样,攻牙加工就可以取消了,使零件的加工质量由手工操作控制改为由模具加工来控制,使加工工艺合理化。

工艺改进后,可将原工序③、④合并在一副模具上,工序⑤取消。更改后加工工序为:①落料;②冲孔I(冲散热孔);③冲孔II(冲安装孔及冲孔翻边);④折弯I;⑤折弯II;⑥铆固定柱;共需要6道工序完成零件加工。

4 模具设计

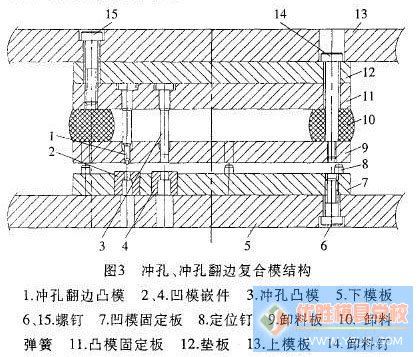

该模具为冲孔2工序,冲孔用两个圆孔来定位,该工序共有圆孔7-Φ2.6mm,4-Φ3.3mm,2-Φ3.5mm,2-Φ5mm,24-Φ5.4mm,2-Φ6mm,2-Φ8mm,6-Φ11mm, 圆孔2-10.6mmx12mm,方孔4-3mm·2mm,其中冲孔翻边为7-Φ2.6mm,4-Φ3.3mm,由于模具外形较大,必需在60t以上冲床才能安装使用。模具采用正装式冲孔、冲孔翻边复合模结构,模具结构见图3所示。

圆孔2-10.6mmx12mm,方孔4-3mm·2mm,其中冲孔翻边为7-Φ2.6mm,4-Φ3.3mm,由于模具外形较大,必需在60t以上冲床才能安装使用。模具采用正装式冲孔、冲孔翻边复合模结构,模具结构见图3所示。

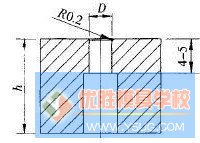

所有冲孔的凸模按零件尺寸加工,凹模配做单边间隙0.03-0.O4mm,冲孔翻边凸模 (见图4所示)M3mm、M4mm工作部分dp为Φ2.6mm. Φ3.3mm,有效长度>6mm,与卸料板有配合(导向作用),单边间隙为0.01~0.O2mm,预冲孔直径 do分别取为Φ1.4mm、Φ1.6mm,翻边凹模(见图5所示)直径取为Φ3.9mm、Φ4.6mm;冲孔翻边凸模长度比冲孔凸模长3-5.5mm,冲床吨位大,则取大值。

图5

图5 为了减小卸料压力,采用减小压料面积的办法来实现,将冲孔凹模、冲孔翻边凹模采用嵌件式结构,凹模用模具钢淬火处理,凹模固定板为普通钢板A3即可,凹模固定在凹模固定板上,嵌件凹模比凹模固定板高0.5~1.5mm;卸料板用中碳钢调质处理。

模具加工完成后,经试模验证,模具合格,制品符合设计要求,M3mm孔翻边高度可达 1.9mm,M4mm孔翻边高可达2.1mm,能满足自攻螺丝使用要求。

5 模具特点、工作过程

(1)模具主要特点。

该模具将冲孔、冲孔翻边设计在一副模具上,将孔集中在一副模具上完成 (主要是安装孔),操作方便、简单,提高了零件的加工精度。如果要减小翻边孔的内R角,即翻边的垂直度,只要改变冲孔翻边凹模的配合间隙,就可以实现。

(2)模具工作过程。

该工序加工中,用两个圆孔来定位的。零件放在凹模上,利用边上的销钉粗定位,将零件内的两圆孔套进定位销钉,销钉采用锥形销,为精确定位。冲床滑块下压,卸料板在弹簧推动下,将工件压在凹模面上,滑块继续下压,冲孔翻边的凸模开始冲预冲孔,滑块继续下压,翻边凸模开始将材料挤进翻边凹模内,快到下止点时翻边完成,在翻边即将完成时,所有的冲孔凸模开始冲孔,到下止点,冲孔完成(或冲孔、翻边同时完成);冲床滑块回升,弹簧推动卸料板,将工件翻边凸模上卸下,复位完成,冲床完成一个工作过程。

该模具将冲孔、冲孔翻边在一道工序完成,将机牙螺丝改为自攻螺丝,实现了无切削加工,降低了工人的劳动强度,提高了生产效率,降低了生产成本,使产品的外观质量提升。该模已大批量生产多年,实践证明,模具结构合理,动作可靠,生产操作简单、方便,确保每批生产任务都能按时、顺利地完成,为公司创造了显著的经济效益,并且该工艺方法在其它产品开发中得到有效的推广应用。