当前各行业都在转型自动化,降低人员成本。注塑行业属传统制造业,如何实现自动化,提高效率,降低成本?首先是机械手替代人工取件,注塑行业应用已相当普遍;其次就是模内切水口替代人工剪水口,行业应用也越来越多。为推广普及模内切技术,优胜学校特邀东莞蓝翼塑胶模具技术有限公司技术发明人阳恒先生,在11月10日(周日)下午2:30来校进行了模内切专题技术讲座。

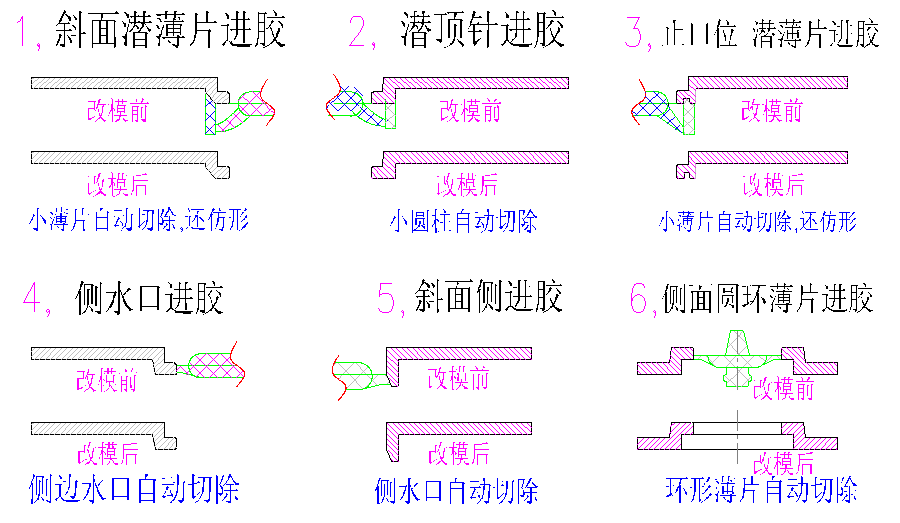

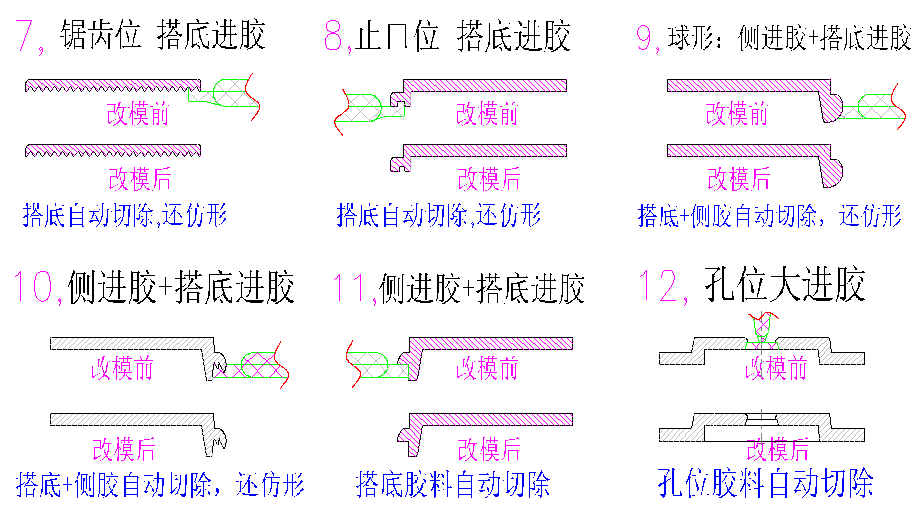

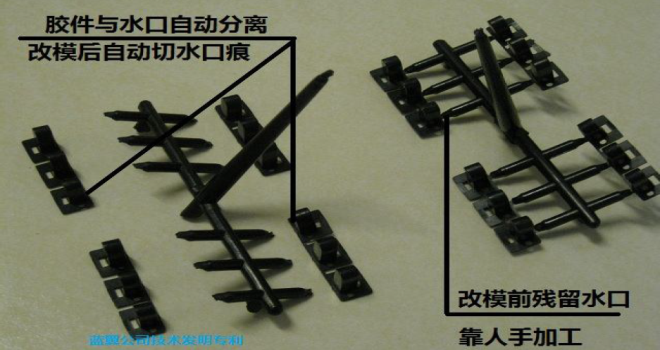

模内切技术介绍:蓝翼公司专业注塑模模内自动化切水口的系列技术,能帮您减少10%~50%的注塑啤工(因无人剪水口), 一般能节省20~30%人力成本;同时在基本不会影响水路和模穴排布情况下,能较大降低注塑压力,减少毛边和提升模具寿命,更令您的注塑制品外观品质更好...... 蓝翼公司发明有五种不同的专利新技术,大部分模具均能在模内加刀具和加机关实现模内自动化切断水口,且刀具和机关均为常用的模具材料,帮您实现注塑行业自动化转型!

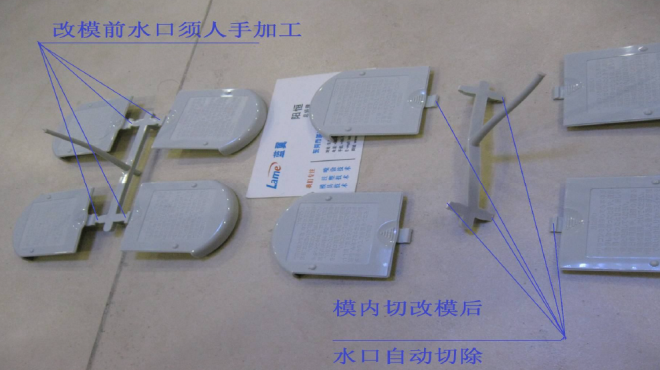

模内切实际案例

案例1:外观件,侧进胶,制品1出4,ABS料,成型周期17秒,原来3人作业,改模后减少剪水口人工2人,直接减低人工效益16万元/年

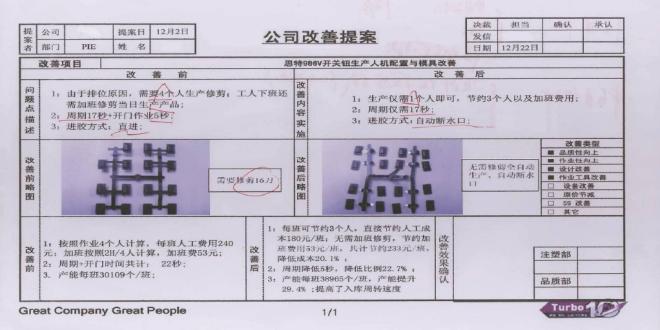

案例2:外观件,侧进胶,制品1出16,ABS料,成型周期17+5秒,原来4 人作业,改模后减少剪水口人工3人,成型周期降低为17秒,直接减低人工效益为24万元/年

案例3:模内自动化切水口的案例:侧进胶

案例4:外观件,PC+ABS料和透明PC料,原来2人作业或CNC机加工作业,模内切改模后各1人作业,减少了剪水口人工及机加工成本,直接节约效益分别为8万元/年/台机和60万元/年/台机

案例5:外观件,侧进胶,制品1出8,ABS料,原来3人作业,改模内切后减少剪水口人工2人,这台机直接减低白夜班的人工效益为16万元/年

案例6:外观件,侧进胶,制品1出8,ABS料,原来3人作业,改模后减少剪水口人工2人,这台机直接减低白夜班的人工效益为16万元/年