对于压铸模具,传统排气设计与真空排气设计并无本质区别。只是排气的方式上前者为被动排气,利用金属流动将气体排出,即所谓的正压压射;后者为主动排气,即由采用真空装置,随压射的进行将型腔内的气体抽出,也称为负压压射。就排气效果而言,相差甚远,正确的真空排气应用将会极大降低型腔内的气体含量,从而有效地提高产品的质量。本文将就真空模具方案设计所涉及的一些内容展开讨论,重点是排气方案设计。

- 铸件大小

- 几何形状,包括壁厚,流动路径,最后充型点,排气点等等

- 去边操作可行性

- 铸件质量要求,包括整体性和局部性的安全性,气密性,表面处理和机加要求等

- 充型时间

- 浇口速度

表一:锌合金充型时间选择经验数据

|

铸件净重

|

壁厚

|

短流动路径

|

中流动路径

|

长流动路径

|

|

5克

|

小于1毫米

|

5

|

3

|

1

|

|

大于3毫米

|

8

|

4

|

3

|

|

15克

|

小于1.1毫米

|

7

|

5

|

2

|

|

大于3毫米

|

9

|

7

|

5

|

|

50克

|

小于1.2毫米

|

10

|

7

|

4

|

|

大于3.5毫米

|

14

|

10

|

7

|

|

150克

|

小于1.2毫米

|

14

|

11

|

8

|

|

大于4毫米

|

17

|

14

|

11

|

|

500克

|

小于1.3毫米

|

18

|

16

|

12

|

|

大于5毫米

|

26

|

21

|

16

|

|

1000克

|

小于1.5毫米

|

22

|

20

|

15

|

|

大于6毫米

|

32

|

26

|

20

|

表二:铝合金充型时间选择经验数据

|

铸件净重

|

壁厚

|

短流动路径

|

中流动路径

|

长流动路径

|

|

30克

|

小于1.1毫米

|

6

|

4

|

2

|

|

大于3毫米

|

10

|

8

|

5

|

|

100克

|

小于1.2毫米

|

10

|

8

|

6

|

|

大于3.5毫米

|

17

|

13

|

9

|

|

500克

|

小于1.4毫米

|

24

|

19

|

12

|

|

大于4毫米

|

38

|

28

|

21

|

|

1000克

|

小于1.6毫米

|

34

|

29

|

22

|

|

大于4.5毫米

|

50

|

37

|

30

|

|

3000克

|

小于2毫米

|

58

|

50

|

38

|

|

大于5毫米

|

75

|

65

|

53

|

|

9000克

|

小于2.5毫米

|

94

|

85

|

65

|

|

大于7毫米

|

150

|

110

|

92

|

至于浇口速度,锌和铝铸件请参看表三和表四。

表三:锌合金浇口速度选择经验数据

|

铸件壁厚

|

短充型路径

|

长充型路径

|

|

0.6-3毫米

|

42-46米/秒

|

45-56米/秒

|

|

2-6毫米

|

40-44米/秒

|

40-48米/秒

|

|

5-14毫米

|

36-42米/秒

|

38-45米/秒

|

表四:铝合金浇口速度选择经验数据

|

铸件壁厚

|

短充型路径

|

长充型路径

|

|

1-5毫米

|

40-44米/秒

|

42-52米/秒

|

|

4-10毫米

|

38-42米/秒

|

40-45米/秒

|

|

8-18毫米

|

32-40米/秒

|

36-43米/秒

|

最困难的决定是将单穴模变成多穴模,模穴越多,变数越多。多穴模的设计要点是要使所有模穴同时充型,同时结束!但计算是从一个模穴开始的。

2 浇道方案设计

现举例说明单穴模浇道方案设计过程,见图1。

铝铸件净重: 2500克

壁厚: 最薄2.4毫米;最厚12毫米

几何形状: 复杂

优化充型时间:50毫秒

优化浇口速度:40米/秒

金属流量: 20.6升/秒

浇口面积: 518毫米2

冲头直径: 90毫米 100毫米 110毫米

冲头充型速度: 3.30米/秒 2.70米/秒 2.25米/秒

浇道中间系数: 1.75

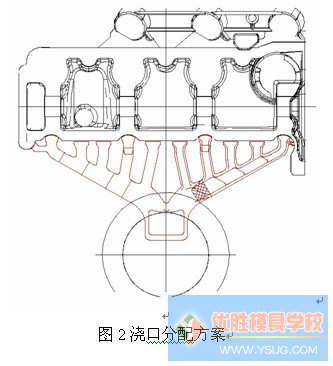

现在根据铸件的几何形状来分配浇口:确定充型流动方向和流量分配,由此可确定浇口的位置,导流方向,厚度及长度。本例中,浇口分为10段(最左边两个合为一个),每段面积都为51.8毫米2,厚度为2.8毫米,宽度为18.5毫米,见图2。

浇口设置完毕后,进行浇道方案设计。需要考虑以下问题:怎样使得从浇道进入到浇口的热金属流无紊乱?其优化的截面积是多少?其最佳的几何形状是什么?

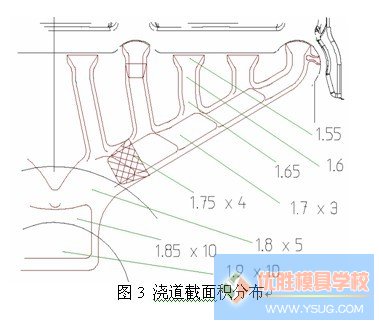

浇道的设计,其截面积应该是从压室开始朝着浇口方向逐步递减,最实用和简捷的方法是在浇道截面积上使用厚度系数来确定。一般说来,对于厚壁件,系数为1.8至2.2;中等厚度件为1.5至1.8;薄壁件为1.3至1.6。本案例选择了1.75作为中间优化系数,从压室至浇口间,以1.9开始,1.5结束。见图3。

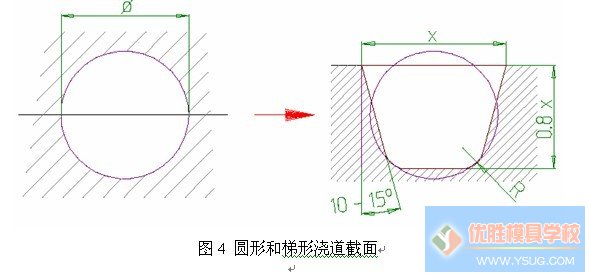

从能量损失方面考虑,浇道的最佳几何形状应是圆形,考虑到便于加工等原因,常采用其近似的梯形来代替,见图4。

2 排气方案设计

3.1真空系统选型

首先选择排气元件,瑞士方达瑞(FONAREX)公司的排气元件按结构形式有真空阀或真空冷却块,其选择取决于产品质量要求和经济性。产品质量要求高的需采用真空阀。按规格和排气能力分为超小型、小型、中型、大型和超大型。

然后是选择真空机,其排气能力要与排气元件的大小相匹配,这样才能发挥出所选用的真空排气元件的特点与能力。真空阀和真空机选择的原则见表5。冷却块的选择见表6。依本例,根据铝铸件净重,选择中型单腔真空机和中型冷却块,见图5。

表5 真空阀和真空机选择的原则

|

真空阀

|

铝合金净重

|

锌合金净重

|

镁合金净重

|

|

对应的真空机

|

|

超小

|

0.05 – 0.3 kg

|

0.15 – 0.8 kg

|

0.03 -0.2 kg

|

直到250 t

|

所有型

|

|

小型

|

0.1 – 0.6 kg

|

0.25 – 1.6 kg

|

0.06 – 0.35 kg

|

直到 400 t

|

所有型

|

|

中型

|

0.6 – 4.0 kg

|

1.6 – 10 kg

|

0.3 – 2.4 kg

|

200 – 800 t

|

所有型

|

|

大型

|

4 – 8 kg

|

–

|

2.4 – 4.5 kg

|

600 – 2000 t

|

大型

|

|

超大

|

8 – 16 kg

|

–

|

4.5 – 9.5 kg

|

1600 – 4000 t

|

大型

|

表6 冷却块型号

|

冷却块型号

|

高X宽X厚(毫米)

|

冷却块间隙 (毫米)

|

排气面积

(毫米)

|

排气能力

(升/秒)

|

对应真空阀

|

|

标准型:

|

|

|

|

|

|

|

SCS30小型

|

150x63x50

|

0.65

|

30

|

1.5

|

小型阀

|

|

SCS60中型

|

250x100x50

|

0.8

|

64

|

3.5

|

中型阀

|

|

SCS100大型

|

300x140x60

|

0.9

|

108

|

6.5

|

大型阀

|

3.2. 排气元件安装

排气元件最佳安装位置是在模框内,如果安装在模框外,其背面与模板之间需增加支撑块,以防止压射时排气元件涨开;同时尽量靠近铸件排气接口。至于放在上面还是侧面,不影响排气效果。本例中图6,排气冷却块设计在上模框内。

3.3 排气接口的设置原则

铸件金属液最后充型处和重要控制点都应设置排气接口,接口的截面积总和至少要等于相应的排气元件的面积和。本例中中型冷却块的排气面积为64平方毫米,而排气接口面积总和为72平方毫米。

3.4 排气通道的设置

设排气元件的接口处为100%,以下的分支总和至少按1.1倍递增。见图6。排气通道的脱模斜度为12-15度。如果按15度考虑,采用中型真空冷却块SCS60,其尺寸分配为:

1)12×6;2)9×6.6;3)7.6×5;4)7×4;5)6×3.6;6)5×3;7)4×3

本例的真空排气设计方案见图7。有关排气元件的详细安装尺寸,请参见瑞士方达瑞公司提供的相关型号设计手册。

4 应用示例

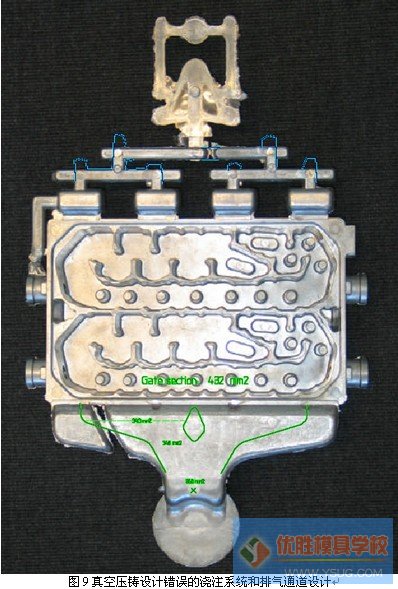

图9展示的是一铸件真空压铸设计错误的浇注系统和排气通道设计,应按细线条标明的位置及要求做修改,才能保证真空压铸的效果。

图10和图11展示的是典型的圆筒形压铸件,采用双冷却块的浇注系统及排气方案设计。

5 结论

一般来讲,采用与铸件重量匹配的单个排气元件最经济;但由于受到铸件形状的限制,或排气通道过长的影响,换成两个低一级的排气元件,效果更佳!严格来说,即使在排气面积一样的情况下,设计合理的冷却块排气,其效率仅为机械式真空阀的60%左右。但从一次性投资成本以及维护成本上考量,冷却块比机械阀占优。