数控车床主要用于加工回转体零件,回转体零件的母线可分为直线和曲线。其中,多重曲线回转类零件的加工最为复杂,特别需要采用数控技术加工。这里以配备华中I型数控系统的机床为加工设备,分析研究曲线回转类零件的数控编程方法,提出该类零件数控车削编程的合理方案。

一、零件工艺分析

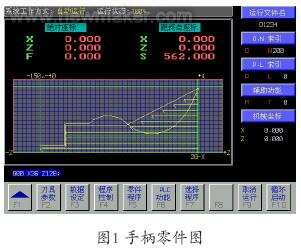

图1为所加工零件,材料为45号钢,毛坯直径ф70,加工设备为华中I型数控车床。

由图分析,该零件的加工工艺流程应为:轮廓粗加工→轮廓精车→截断。所用刀具有外圆车刀和4㎜宽的切断刀。

零件程序包括:(1)坐标系及加工工艺指定程序;(2)轮廓粗加工程序;(3)轮廓精加工程序;(4)最后截断加工程序。

二、数控编程分析

数控编程的方法有手工编程和自动编程两种,在华中I型数控车削系统中,外轮廓粗、精加工方案有:(1)手工编程,运用外径粗车复合循环指令G71;(2)手工编程,运用子程序调用功能;(3)采用自动编程软件,进行轮廓加工自动编程。

下面就以上三种编程方法,分别进行编程分析。

1.用外径粗车复合循环指令G71进行编程

指令格式:G71 U(△d) R(e) P(ns) Q(nf) X(△u) Z(△w) F(f) T(t) S(s)

其中,△d——粗加工切削深度

e——退刀量

△u、△w——X、Z轴方向精加工余量

ns、nf——构成加工形状的程序起始号和终止号

f——粗加工进给速度

s——主轴转速

t——刀具号

该指令编程的最大优点是:它只需要给出精加工形状的轨迹,便可自动决定粗车的刀具轨迹。编程非常简单方便,零件加工效率高。

零件轮廓粗、精加工程序如下:

O1234;

G92 X36 Z128;

M03 S800;

G71 U3 R2 P100 Q200 X1 Z0.2 F200;

N100 G01 X0 Z128 F100;

G03 X20 Z70 R40;

G02 X20 Z40 R30;

G01 X20 Z20;

X32 Z20;

N200 X32 Z0;

G00 X36 Z128;

M05;

M02;

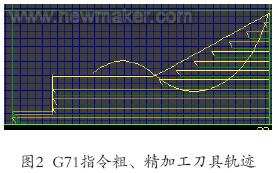

图2为机床上加工的刀具走刀路线。程序通过加工,发现该零件加工有过切现象,从程序结构和加工的走刀路线可以看出,G71指令的粗加工走刀路线是一组平行与回转轴的平行直线,它只能加工母线单调变化的轴类零件(单调上升或单调下降),对于“凹凸型”或“波浪型”母线的轴类零件用它来加工会产生过切,不适用。

2.利用子程序编程

指令格式:M98 P_ L_ (P后跟调用的子程序号,L后跟重复调用次数)

轮廓粗、精加工程序如下(采用半径编程):

o1234;

G92 X60 Z128;

M03 S800;

M98 P1111 L15;

M05;

M02;

O1111;

G91 G01 X-32 F100;

G03 X20 Z-58 R40;

G02 X0 Z-30 R30;

G01 Z-20;

X12;

Z-20;

G00 X2;

Z128;

X-4;

M99;

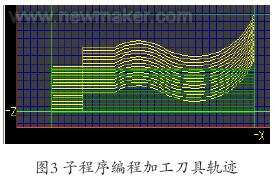

图3为机床上加工的刀具走刀路线,程序通过机床加工运行,发现走刀路线正确。

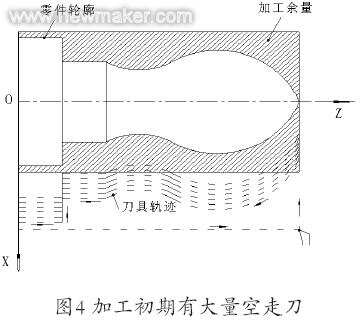

可以加工出所需工件,但在加工R30圆弧时出现了刀具干涉,经过重新刃磨刀具,第二次加工才得以成功。该种编程方法的优点是:只要改变刀具加工起点,通过反复调用轮廓子程序,可以多次加工同一个形状的轮廓,做到层层去除加工余量,最后达到零件尺寸的目的,程序文件短。但循环次数多,在加工初期有大量空走刀现象(见图4),加工效率极低。并且,程序中刀具加工起点和循环次数的确定是编程的难点,对编程初学者来说这两个参数的确定是非常容易出错的,循环次数计算错误会导致轮廓尺寸偏大或偏小。而且,华中I型数控系统在加工前无法进行刀具干涉检查,对加工不利。

3.利用CAXA软件进行自动编程

在软件中只要给出待加工零件及毛坯轮廓图,设定好相关的加工参数即可自动生成加工代码。具体操作如下

(1)轮廓及毛坯轮廓绘制

零件轮廓及毛坯轮廓可在CAXA中直接绘制,软件具有绘图功能,也可以在CAXA软件中直接导入在AUTOCAD中绘制的以DXF格式保存的零件图,软件中默认的X、Y坐标分别是机床的Z、X坐标。

(2)粗、精加工代码生成

◎单击主菜单中【应用】→【数控车】→【轮廓粗加工】,出现粗加工参数表,完成相应参数设置后按【确定】;

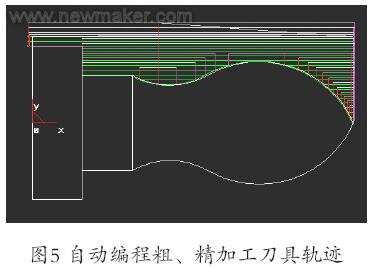

◎依次拾取待加工面轮廓和毛坯轮廓线,按确定即出现粗加工轨迹,如图5所示;

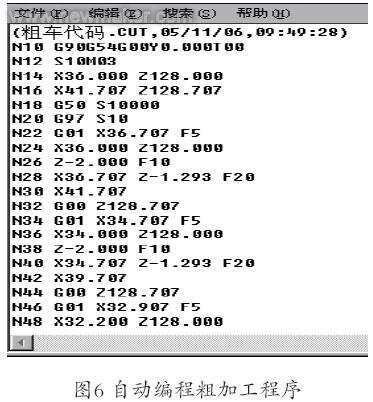

◎单击主菜单中【应用】→【数控车】→【代码生成】,点击粗加工轨迹即可得到粗加工G代码程序,如图6所示。

同法,可得到手柄轮廓的精加工G代码程序。粗、精加工程序经机床运行加工发现刀具轨迹合理,轮廓尺寸精确,加工效率高。

(3)加工仿真

CAXA软件可以对已生成的轨迹进行仿真加工和刀具干涉检查,如有刀具干涉现象可以通过改变加工参数表中刀具干涉角度的大小来重新生成轨迹和代码,再次仿真加工,检查干涉,直至消除。排除了由于刀具干涉发生废品的可能性。

(4)加工参数修改

通过调用软件中【参数修改】的功能,我们可以对已生成的刀具轨迹进行任意加工参数的修改,如刀具加工起点、切削速度、进刀方式、径向切削深度等。参数修改完毕软件将自动更新刀具轨迹,根据轨迹可重新生成G代码。参数修改比手工编程要灵活的多。

三、总结

通过对以上几种编程方法的分析以及从实际零件的加工来看,在华中I型数控车床上加工该类零件采用自动编程是最合理的编程方案。它方便、准确、加工效率高,工件加工程序的编制工作全部由计算机完成,可以有效解决手工编程中出现的图形基点计算困难、无法进行刀具干涉检查、刀具走刀路线不合理的问题,这也是数控编程发展的趋势。