机械加工时加工余量的确定

- 零件加工工艺路线确定后,在进一步安排各个工序的具体内容时,应正确地确定工序的工序尺寸,为确定工序尺寸,首先应确定加工余量。

一、加工余量的概念

由于毛坯不能达到零件所要求的精度和表面粗糙度,因此要留有加工余量,以便经过机械加工来达到这些要求。

加工余量是指加工过程中从加工表面切除的金属层厚度。加工余量分为工序余量和总余量。

(一)工序余量

工序余量是指某一表面在一道工序中切除的金属层厚度。

1 .工序余量的计算的工序尺寸之差。

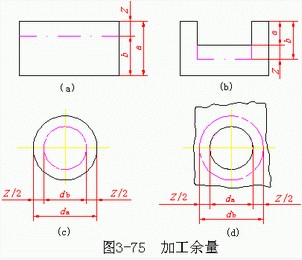

对于外表面(见图 3 -75a )

Z=a - b

对于内表面(见图 3-75b )

Z=b — a

式中 Z ——本工序的工序余量 (mm) ;

a ——前工序的工序尺寸( mm ) ;

b ——本工序的工序尺寸 (mm) 。

上述加工余量均为非对称的单边余量,旋转表面的加工余量为双边对称余量。

对于轴(图 3 -75 c )

Z=d a — d b

对于孔(图 3-75d )

Z=d b — d a

式中 Z ——直径上的加工余量( mm ) ;

d a ——前工序的加工直径( mm ) ;

d b ——本工序的加工直径( mm )。

当加工某个表面的工序是分几个工步时,则相邻两工步尺寸之差就是工步余量。它是某工步在加工表面上切除的金属层厚度。

2 .工序基本余量、最大余量、最小余量及余量公差

由于毛坯制造和各个工序尺寸都存在着误差,加工余量也是个变动值。当工序尺寸用基本尺寸计算时,所得到的加工余量称为基本余量或公称余量。

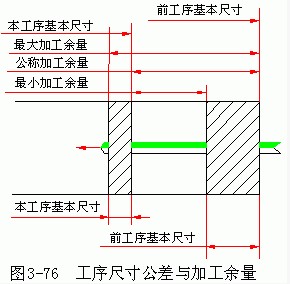

最小余量 Z min 是保证该工序加工表面的精度和质量所需切除的金属层最小厚度。最大余量 Z max 是该工序余量的最大值。下面以图 3-75 所示的外圆为例来计算,其它各类表面的情况与此相类似。

当尺寸 a 、 b 均为工序基本尺寸时,基本余量为

Z=a — b

则最小余量 Z min=a min — b max

而最大余量 Z max=a max — b min

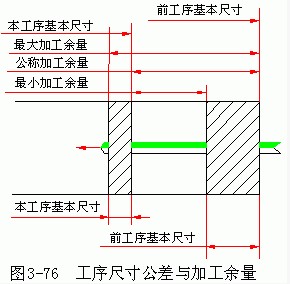

图 3-76 表示了工序尺寸公差与加工余量间的关系。余量公差是加工余量间的变动范围,其值为

T Z=Z max — Z min=(a max — a min)+(b max — b min)=T a+T b

式中 T Z ——本工序余量公差 (mm) ;

T a ——前工序的工序尺寸公差( mm );

T b ——本工序的工序尺寸公差( mm )。

所以,余量公差为前工序与本工序尺寸公差之和。

工序尺寸公差带的分布,一般采用“单向入体原则”。即对于被包面(轴类),基本尺寸取公差带上限,下偏差取负值,工序基本尺寸即为最大尺寸;对于包容面(孔类),基本尺寸为公差带下限,上偏差取正值,工序尺寸即为最小尺寸但孔中心距及毛坯尺寸公差采用双向对称布置。

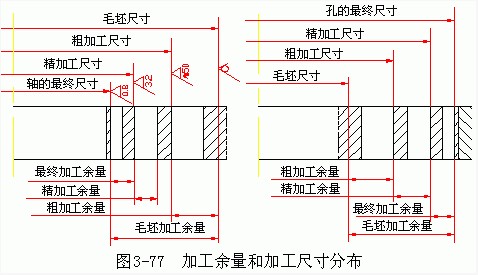

(二)加工总余量

毛坯尺寸与零件图样的设计尺寸之差称为加工总余量。它是从毛坯到成品时从某一表面切除的金属层总厚度,也等于该表面各工序余量之和,即

式中 Z I ——第 I 道工序的工序余量( mm );

n ——该表面总加工的工序数。

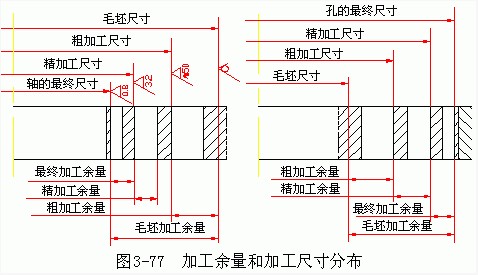

加工总余量也是个变动值,其值及公差一般可从有关手册中查得或凭经验确定。如图 3-77 表示了内孔和外圆表面经多次加工时,加工总余量、工序余量与加工尺寸的分布图。

二、影响加工余量的因素

影响加工余量的因素如下:

1 .前工序的表面质量(包括表面粗糙度 H a 和表面破坏层深度 S a );

2 .前工序的工序尺寸公差 T a ;

3 .前工序的位置误差ρ a ,如工件表面在空间的弯曲、偏斜以及空间误差等;

4 .本工序的安装误差ε b 。

所以本工序的加工余量必须满足下式

用于对称余量时

用于单边余量时

三、确定加工余量的方法

加工余量大小,直接影响零件的加工质量和生产率。加工余量过大,不仅增加机械加工劳动量,降低生产率,而且增加材料、工具和电力的消耗,增加成本。但若加工余量过小,又不能消除前工序的各种误差和表面缺陷,甚至产生废品。因此,必须合理地确定加工余量。其确定的方法有:

1 .经验估算法

经验估算法是根据工艺人员的经验来确定加工余量。为避免产生废品,所确定的加工余量一般偏大。适于单件小批生产。

2 .查表修正法

此法根据有关手册,查得加工余量的数值,然后根据实际情况进行适当修正。这是一种广泛使用的方法。

3 .分析计算法

这是对影响加工余量的各种因素进行分析,然后根据一定的计算式来计算加工余量的方法。此法确定的加工余量较合理,但需要全面的试验资料,计算也较复杂,故很少应用。