a、结构设计要合理:装配间隙合理,所有插入式的结构均应预留间隙;保证有足够的强度和刚度(安规测试),并适当设计合理的安全系数。

b、塑件的结构设计应综合考虑模具的可制造性,尽量简化模具的制造。

c、塑件的结构要考虑其可塑性,即零件注塑生产效率要高,尽量降低注塑的报废率。

d、考虑便于装配生产(尤其和装配不能冲突)。

e、塑件的结构尽可能采用标准、成熟的结构,所谓模块化设计。

f、能通用/公用的,尽量使用已有的零件,不新开模具。

g、兼顾成本

大略的汇总下结构中常见的问题注意点,期抛砖引玉,共同提高。

1、关于塑料零件的脱模斜度:

一般来说,对模塑产品的任何一个侧面,都需有一定量的脱模斜度,以便产品从模具中顺利脱出。脱模斜度的大小一般以0.5度至1度间居多。具体选择脱模斜度注意以下几点:

a、塑件表面是光面的,尺寸精度要求高的,收缩率小的,应选用较小的脱模斜度,如0.5°。

b、较高、较大的尺寸,根据实际计算取较小的脱模斜度,比如双筒洗衣机大桶的筋板,计算后取0.15°~0.2°。

c、塑件的收缩率大的,应选用较大的斜度值。

d、塑件壁厚较厚时,会使成型收缩增大,脱模斜度应采用较大的数值。

e、透明件脱模斜度应加大,以免引起划伤。一般情况下,PS料脱模斜度应不少于2.5°~3°,ABS及PC料脱模斜度应不小于1.5°~2°。

f、带皮纹、喷砂等外观处理的塑件侧壁应根据具体情况取2°~5°的脱模斜度,视具体的皮纹深度而定。皮纹深度越深,脱模斜度应越大。

g、结构设计成对插时,插穿面斜度一般为1°-3°。

2、关于塑件的壁厚确定以及壁厚处理:

合理的确定塑件的壁厚是很重要的。塑件的壁厚首先决定于塑件的使用要求:包括零件的强度、质量成本、电气性能、尺寸稳定性以及装配等各项要求,一般壁厚都有经验值,参考类似即可确定 (如熨斗一般壁厚2mm,吸尘器大体为2.5mm),其中注意点如下:

a、塑件壁厚应尽量均匀,避免太薄、太厚及壁厚突变,若塑件要求必须有壁厚变化,应采用渐变或圆弧过渡,否则会因引起收缩不均匀使塑件变形、影响塑件强度、影响注塑时流动性等成型工艺问题;

b、塑件壁厚一般在1—5mm范围内。而最常用的数值为2—3mm;

c、常用塑料塑件的最小壁厚及常用壁厚推荐值:(mm)

d、尽量不要将加强筋和螺钉柱设计的太厚,一般建议取本体壁厚的一半较保险,否则容易引起缩影等外观问题;

e、尽量不要将零件设计成单独的平板,尺寸很小另论,否则变形导致零件不平整。

3、关于塑件的加强:

为了确保塑件的强度和刚性,而又不致使塑件的壁厚过厚,可以在塑件的适当部位设置加强筋。加强筋还可以避免塑件的变形,在某些情况下,加强筋还可以改善塑件成型过程中塑料流动的情况。

a、加强筋的厚度不应大于壁厚的1/2,以免引起塑件表面缩影;同时从成型流动性考虑,最小不宜低于0.8mm;

b、在必须采用较大的加强筋时,在容易形成缩痕的部位可以设计成纹理,来遮盖缩痕;

c、加强筋应加脱模斜度,筋应标注大端尺寸(但是考虑加工工艺,3D图上可以不做出,模具加工时EDM加工会自然产生斜度,高精度零件另论);

d、除特殊要求外,加强筋应尽可能矮,加强筋的高不要超过(3~4)*T(T为零件厚度)。

小技巧:把表面制成拱形和波形也是增加强度和刚性的方法之一。

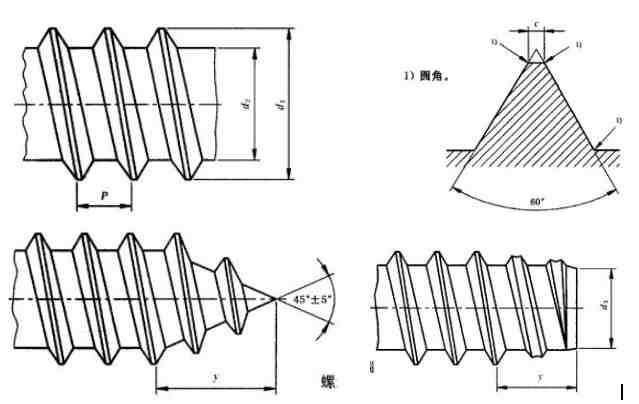

4、关于塑件的圆角设计:

在塑件设计过程中,为了避免应力集中,提高塑件强度,改善塑件的流动情况及便于脱模,在塑件的各面或内部连接处,应采用圆弧过度。另外,塑件上的圆角对于模具制造和机械加工及提高模具强度,也是不可少的。在塑件结构上无特殊要求时,塑件的各转角处均应有半径不小于0.5~1mm的圆角。允许的情况下,圆角应尽量大。

对于内外表面的拐角处,外圆角应为内圆角加壁厚,可减少内应力,并能保证壁厚均匀一致。

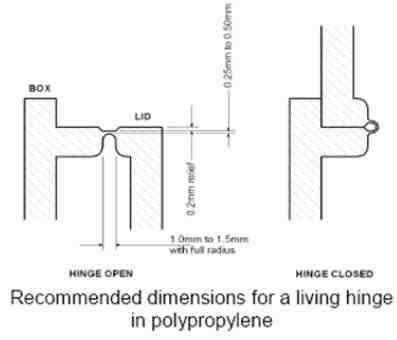

5、关于塑件的合页式结构设计:

6、关于塑件的螺钉柱设计:

塑件之间的连接常采用自攻螺钉的连接方式,在螺钉柱的设计过程中应注意以下几点:

a、在允许的情况下,螺钉柱应尽量低一点

b、应加一字形或十字形斜筋保证螺钉柱的强度,并考虑防止缩影

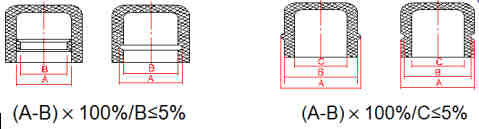

c、外观要求严格的表面螺钉柱应做斜顶式的结构以防止缩影,见下图示意:

d、螺钉柱内侧应加倒角,利于螺钉的安装,倒角大小一般为(1~1.5)X45°,个人建议使用下图第二个方案:

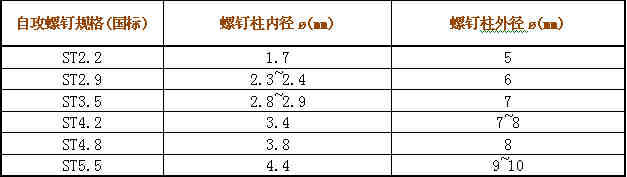

螺钉柱的内外直径应符合加工工艺性,优先选用值:

7、关于嵌件设计:

在嵌件的设计过程中应注意以下几点:

a、嵌件周围塑料层厚度不宜太薄,否则会因收缩而破裂。

b、嵌件各尖角部位应倒圆角,这样可减少内应力。

c、嵌件在塑件中应固定牢固,可采用开槽、加凸台,或滚花结构。

d、在设计中应考虑嵌件在模具中便于安装,正确和牢固定位,成型时有利于塑料流动,模具制造方便。

注塑成型时,塑件会收缩,金属件不会收缩,所以嵌件周围会产生内应力,过大则塑件开裂,解决办法,其一是塑件包围嵌件的尺寸不要太薄,其次,选择弹性较好,收缩率较小的塑胶材料,比如ABS,PC等,而脆性材料则不适合嵌件,比如PS。

8、外观要求及材料、收缩率、分型面:

在产品开发设计,作为开发工程师应该了解:

a、产品使用的材料;

b、外观光洁度要求,如镜面、皮纹、喷砂、亚光、喷漆等,以及需处理的范围。还需与客户以及模具厂沟通确定一下;

c、分型面的位置、滑块抽芯允许的分型线位置,允许设浇口的位置、哪些地方不允许有顶出痕迹…

d、若塑件上需塑出文字、符号等标识,应落实文字、符号的大小、深度、位置等;

e、对塑件成型后难以避免的缺陷如:融接痕、微量收缩等应向客户提出,征得客户的认可。并尽量采取措施减轻缺陷;

f、修饰特征如logo,塑件上刻字等,宜设计先沉下然后凸起,模具加工时为下凹,加工容易实现。

常用塑料及收缩率如下表:(含添加剂及其他特殊要求的材料视具体牌号及客户要求定)

其他:

① 分型面尽量不要有台阶,可以改为斜面,便于修边以及模具加工,也便于精度实现;分型面能平面不要斜面,能斜面不要曲面等等。

② 螺钉柱防止缩影可以加火山口,如下示意:

9、关于强制脱模的结构设计要点:

尺寸允许如下,且强脱的地方全部做成斜面和R角过渡,不能尖角。

10、一些结构优化举例:

关于产品一些圆角处理的地方。

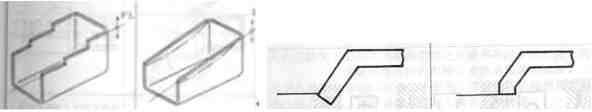

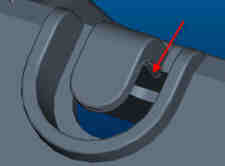

下图是一个产品扣线卡槽,以前的产品在设计时是没有加小圆角的,后来再才发现一个松下的产品上不是这样做的,他们是在转角的地方加了一个小圆角,防止线材破皮,这样小小的人性化设计。

上图:需要加圆角的地方如果直接加上圆角的话会有倒扣出不了模,所以结构上要改进一下,如下图所示:

如何改进呢?我们可以在圆角处再起一级:

脱模检测分析,模具问题解决。

再看另外一个常见的例子。

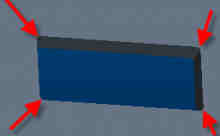

如图所示:对于这样的矩形通孔,往往会忘记做一些圆角处理,如果要在四个拐角处加上小圆角,出来的效果也许就不一样,避免一些不必要的小缺陷。这样做的目的很简单,防止在出模时由于应力集中,会有拉白拉裂等现象,一般留个0.5mm左右的小圆角就行了,也不影响外观和功能。

关于产品保修贴,规格贴的一些问题。

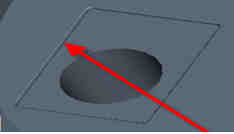

象这些诸如标贴凹槽,还有一些孔位,我们都要说明清楚是要留出来,还是需要镶出来,不同做法出来的效果也是不同的,如下图:

这个地方前模上需要留出,所以会有相应的小圆角,如果需要利角的话就需要镶出来。在图纸上尽量表达出来,这些小的细节,工程师不去提出来,往往模厂会遗漏掉。

关于合壳螺钉柱的一些细节。

紧固的螺钉柱要注意其强度问题,根据产品的要求,要经得起跌落实验这一关,另外也常遇到跌落时,连根拨起的现象和打螺钉爆裂的情况。因此在设计过程中要考虑到这些问题,留有一定的余量。

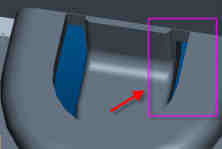

对于螺孔的内外径要给出合适的尺寸,外径不宜过大,大了有可能缩水,内径偏小容易爆裂,过大了要容易滑牙,根据对产品特性的了解给出恰当的经验值。举个简单的小例子:如下图:锁壳螺丝柱的配合端面,更改之前第一个图,更改后见第二个图。

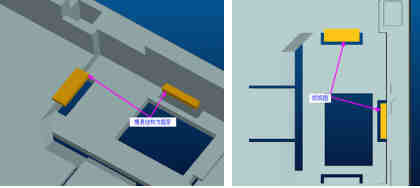

模具对插结构。

结构中常见散热孔,不建议直接切槽散热,这样透光可以看见内配线,给人产品低档的感觉,可以改为侧面散热,即做成百叶窗式的结构:

其他细节:手穿过的尺寸不少于30*90,若出口到欧美,建议30*100以上,手持式的,手握的尺寸,如手柄,(25~30)*(30~35),手提的面积尺寸不少于15mm,指甲抠起的尺寸不少于4~5mm。

11、塑件自攻螺钉规格尺寸表:

12、3D结构设计完成后,工程师自检以及开模前与模具厂需要检讨的:

a、自检:零件有没有未完全约束的情况;零件是否有干涉(结构设计时经常干涉分析),配合的间隙是否合理;所有的设计数据是否可以在装配模式下再生成功(结构设计时经常再生分析)……

b、自检:产品厚度是否分布均匀(多做剖视图检查)

c、自检:产品是否有拔模,或存在倒勾(拔模检测,做剖视图检查)

d、模具厂讨论:产品分模线的具体位置,是否可以接受,对外观的影响程度

e、模具厂讨论:模具的进料方式,进料点以及所产生的结合线是否接受

f、模具厂讨论:斜顶、滑块的位置是否足够,产生的分型线是否被接受

g、模具厂讨论:其它特殊要求,比如模具的材质和寿命,产品表面的要求,咬花面的规格等等……

1. 如果您喜欢,请分享给更多的人;

2. 搜索公众微信号YS88031860加关注;

点击“阅读原文”论坛交流

阅读原文