有个朋友拿出一个产品让我看,是一款精致的“随身听”外壳,是一模出一底一盖的;从外表看,模具确实做的不错,棱角清晰,线条明快,造型很别致;就是表面有一些小小的点,用广东话说,是“胶屎”引起的。

所谓“胶屎”,其实是一些残留的塑料碎,这些塑料碎屑是怎么产生的?怎么解决这个这个问题?以上确实困惑了很多人,通过长期的观察和考虑,我分析“胶屎”产生的原因是这样的。

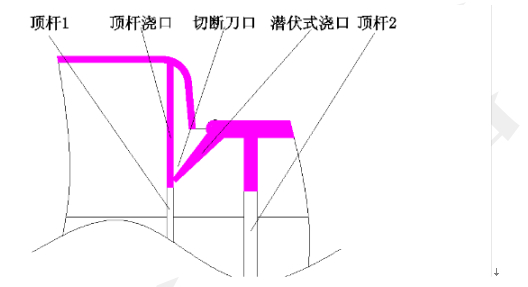

这个制品在注塑时采取的浇口是从顶杆走的“潜伏式浇口”,顶杆1的上部有一个塑料圆柱与产品相连。如下图:

这种浇口的出模机理是靠动模上的直孔和作为进料口的斜孔相交处产生的“切断刀口”将这个“潜伏式浇口”切断;但是再进一步仔细地分析发现,左边这根顶杆1顶动它上部的塑料是向上走的,右边这根顶杆2顶动的塑料是斜方向走的;由于塑料的柔软性,在“刀口”开始切塑料时,未被切断的部分受到向上和斜方向的两个力的拉扯。

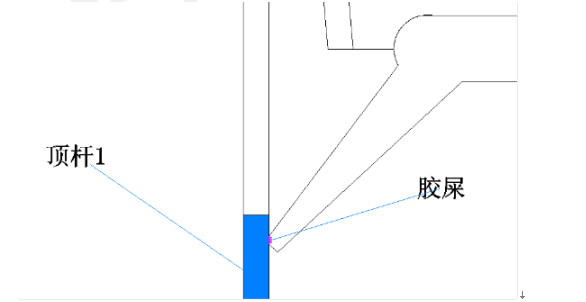

所以,被拉断的部分会产生少量的毛刺,这些毛刺是连在顶杆1上部的塑料圆柱上的,当这个塑料圆柱继续被顶杆1向前推进时,这些毛刺就被刀口刮下来,成为碎屑,如下图:

由于顶杆1的位置已经上升了,封住了进浇口;这些碎屑会残留在进料口的空腔里,在下一次注塑的时候就会被冲进型腔,就形成了“胶屎”的现象。

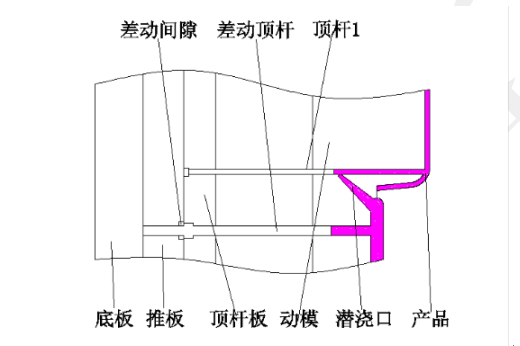

分析出了原因,自然就会有这样的想法;假如有可能,让左边的顶杆1先走一小段距离,等到浇口被切断后,右边的顶杆2再将浇口顶出来,这绝对是个很好的方法!但这样做是不是会将模具结构变得异常复杂呢?请各位放心,不会的,解决起来是非常简单的!

我只是简单地将模具改成下图那样:

当注塑机的顶出杆顶动模具的推板时,顶杆1与产品一起向前推进,同时将“潜伏式浇口”切断,形成一个光滑的切断面;前进一小段距离后,推板上的差动间隙走完,再推动差动顶杆,将“潜伏式浇口”推出来。

没有任何悬念,“胶屎”不见了,问题解决了!我认为这个方法很值得推广,说不定还能“流芳百世”呢!

(优胜陈老师分享)